Inhaltsverzeichnis

Holz-CNC

Hier wird alles zur Dokumentation und Nutzung der Holz-CNC beschrieben. Zusätzlich sind im Cloudspeicher unter „Infrastruktur/HolzCNC“ nützliche Dateien abgelegt. Derzeit (Sept. 2019) ist alles noch im Entstehen! Dienstags wird gemeinsam weitergebaut, eingerichtet und mit der Maschine gearbeitet. Bei Interesse: Im Emailverteiler melden und Dienstag mitmachen.

Bilder von Transport, Aufstellung, erste Tests, erste Ergebnisse

Einführung

Überblick Arbeitsmethoden und Möglichkeiten

Die Fräse entspricht keinem Industriestandart. D.h. Alles was die Fräse macht sollte beobachtet und hinterfragt werden. Die Fräse ist auch wie ein Kind und möchte nicht unbeaufsichtigt werden. Es soll schon Fräsen gegeben haben die dann anfangen zu zündeln. Weiterhin muss gesagt werden die Fräse ist Blind. Sie sieht nicht ob irgendwelche Spannvorrichtungen oder Finger im Weg sind. Sie fährt dann einfach rein. Wenn man der Fräse beim arbeiten zuschaut sollte man das mit gebührenden Abstand machen. Trotz Absaugung kann der eine oder andere Span (Nein nicht der Minister) im Auge landen oder schlimmer noch ein ganzer Fräser der Abgebrochen ist. Ansonsten ist die Fräse sehr fleißig und zählt für Ihr Leben gern. Am liebsten Schritte bis Sie endlich fertig ist. Problematisch dabei ist das bei Kollision mit irgendwelchen Halteteilen die Zählung fehl schlägt und dann der Weg nicht mehr stimmt und das Ergebnis suboptimal ausgeführt wird.

Mechanischer Aufbau

Die Fräse hat einen XYZ Arbeitsbereich von ca 500x700x140 mm. Als Antrieb ist eine übliche 900W Industriespindel verbaut.

Steuerung

Die Software zur Ansteuerung der Maschine ist ESTLCAM estlcam.de. Die Software steuert die Firmware in einem Arduino Uno mit G-Code an. Die Firmware kann aus ESTLCAM programmiert werden. Als Dateiformat zum Einlesen in ESTLCM eignet sich

- DXF - Dateien z.B. für 2D, Konturen, Bohrbilder, verschiedene Tiefen möglich

- STL - Dateien z.B. für 3D

Die Software kann selbst kann als Demo ausprobiert und getestet werden, ob vorhandene Dateien importiert werden können. Viele Gute Videos als Anleitung sind unter https://www.estlcam.de/anleitung.php zu finden!

Als Software zum Konstruieren kann jede Software mit geeignetem Ausgabeformat *.dxf und *.stl genutzt werden.

Einführung

Wie ist der typische Arbeitsablauf? Zunächst wird etwas konstruiert und z.B. als DXF Datei exportiert. Diese Datei wird in der CNC Software eingelesen und als Vorlage genutzt. Welche Linien sind Außenkonturen, welche Innenkonturen, welches Werkzeug mit welchen Eigenschaften (Drehzahl, Geschwindigkeit, …) sollen genutzt werden? Nach einem Testlauf mit einem Simulator, kann das Teil gefräst werden. Dazu wird die Materialposition und -höhe eingemessen und anschließend gefräst.

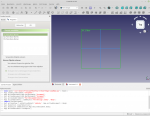

Das Ganze als Beispiel für eine D=100mm Scheibe. Erstellt wird hier mit Freecad.

- Neue Zeichnung in Freecad anlegen, Arbeitsumgebung „Partdesign“, Körper erstellen, Skizze in XY Ebene erstellen

- Kreis 100mm erstellen

- Randbedingung Mittelpunkt = Koordinatenursprung: aktuellen Befehl verlassen: ESC, Mittelpunkt des Kreises und Koordinatenursprung bei gedrückter STRG Taste klicken, beide leuchten grün, Einschränkung (oder Taste c) drücken

- Durchmesser = 100mm: Kreis anklicken (er leuchtet grün), Einschränkung Kreisdurchmesser klicken

- Skizze Schließen

- Ansicht einpassen (Tasten V, F)

- Kreis auswählen (leuchtet grün)

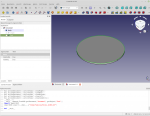

- selektrierte Skizze aufpolstern, 3mm eingeben

- Ansicht auf perspektivisch (Taste 0)

- Scheibe ist zu sehen!

- Exportiert wird die 2D Skizze: Kreis auswählen (leuchtet grün), Menü Datei –> Export, Dateiname und DXF auswählen, ggf. DXF Treiber automatisch runterladen und aktivieren lassen

Jetzt wird in die CNC Software geladen:

- Menü Datei –> Öffnen: DXF Datei öffnen

- ggf. Einheiten, z.B. mm-Millimeter wählen

- Werkzeug „Teil“ wählen, d.h. Kreis bleibt stehen, es wird außen gefräst.

- ggf. Nullpunkt verändern

- ggf. Eigenschaften ändern, z.B. Frästiefe (es wird sonst später gefragt)

- „Vorschau“ klicken, abspielen lassen

- Fräsprogramm sichern, Mit Taste F2 Steuerung öffnen,

- Materialposition einlesen, Nullpunkt wählen etc.

- Start, aufpassen, ggf. Programmabarbeitung verlangsamen/beschleunigen

Fertig!?

Arbeitsablauf beim Fräsen eines Teils

Vorbereitung

Achtung: Vor dem Einschalten der Fräse sollte man die EstleCam Steuerung (entweder sepparat oder über Teil Fräsen) starten. Ansonsten kann es zu Verbindungsprolemen zwischen Rechner und Fräse kommen.

Zu erst muss das Teil als Vektorgrafik vorliegen. Das kann entweder als .svg oder .dxf sein (andere Formate sind noch nicht überprüft). Wichtig ist man sollte die Einheit mm zum Zeichnen verwenden. Beim Gravieren sollte man darauf achten das man die Dateien mit Schrift als .dxf exportiert da bei svg nur die Info Text und Schriftart gespeichert wird womit estlecam nicht umgehen kann. Das Erstellen der .dxf oder .svg Dateien kann mit eigentlich allen Konstruktionsprogrammen (z.B. FreeCad) oder mit Inkscape passieren.

Vorbereiten zum Fräsen

1. Erstellen der Fräsdatei

Nachdem die Zeichnung erstellt ist kann der Maschinencode für die Fräse folgen. Dazu ist der einfachste Weg EstleCAM (Einfach Doppelklick auf das Symbohl EstleCAM V11 auf dem Desktop). Nach dem Start kann man die zuvor erstellte Datei laden. Dazu: Datei → ÖFFNEN und die entsprechende Datei auswählen. Wenn es ein Projekt ist was auch andere interessieren könnte dann bitte unter Dokumente Projekte HolzCNC einen aussagegräftigen Ordner anlegen und alle Dateien dort speichern.

2. Auswahl des Fräsers

Nachdem die Datei geladen ist muss man einen Fräser aus der Werkzeugliste auswählen mit dem man die Bearbeitung durchführen will. Dazu reicht es aus den entsprechenden Eintrag in der Lise zu markieren. Man brauch nichts mehr zu bestätigen. Danach kann man die Werkzeugleiste auch wieder minimieren. Wenn man einen Fräser auswählt sollte man überprüfen ob die Parameter zu den vorhandenen Fräsern passen. Wichtig ist der Schneidendurchmesser des Fräseres da das Programm ja wissen muss wie breit der Fräser schneiden wird.

Z+ beschreibt die maximale Zustellung in der Z-Richtung. Wenn dieser Wert z.B. 5mm beträgt und die Frästiefe des Teils 13mm beträgt dann muss der Fräser 3 mal die Bahnkurve abfahren bis er die 13 mm erreicht hat.

Der Eintauchwinkel alpha(z+) beschreibt in welchem Winkel der in das Werkstück in Z-Richtung eintaucht. Dieses ist besonders für Fräser ohne Kopfschneiden wichtig. Normalerweise können Fräser im 90° Winkel in das Werkstück eintauchen. Sollte der Fräser keine Kopfschneiden besitzes sollte der Winkel auf 10-15° geändert werden da sonst beim Eintauchen der Fräser Schaden nimmt.

Die nächste Einstellung ist der max. Vorschub in XY-Richtung. Dieser Wert beträgt bei dieser Fräse max. 1500mm/min. Die Fräser können meist noch mehr Vorschub aushalten aber durch die Maschinenbauart ist nicht mehr möglich da es sonst zu Schrittverlusten kommen kann und das Werkstück ist unbrauchbar.

WICHTIG: Der Verschub und die Drehzahl müssen in einem Bestimmten Verhältnis zueinander gewählt werden. Als praktikabel hat sich das Verhältnis 1 zu 10 herausgestellt (Gilt für die Bearbeitung von weichem bis mittelhartem Holz). Das heißt aus der Vorgabe 1500 mm/min ergibt sich damit eine maximale Drehzahl von 15000 U/min. Warum ist dieses Verhältnis wichtig: Die bei der Bearbeitung entstehende Wärme wird über den Span abtransportiert. Wenn die Drehzahl zu hoch und der Vorschub zu klein ist entsteht verbleibt die Wärme im Fräser und im Werkstück. Dadurch verbrennt das Holz bzw. fängt an schwarz zu werden. Der Fräser glüht aus und bricht ab bzw. wird sehr schnell stumpf. Der Vorschub in Z-Richtung sollte ca. 33-50% des X-Y Vorschubs betragen um das verlieren von Schritten zu vermeiden. Die Drehzahl ist Fräserabhängig und muss je nach Fräser art bestimmt werden. Wenn man die drehzahl aus Tabellen nimmt bzw. im Netz auf dieversen Seiten berechnen lässt dann ist diese Drehzahl meist zu hoch bzw. kann mit dieser Drehzahl das entsprecht notwendige Verhältnis von Drehzahl zu Vorschub nicht richtig eingestellt werden. Lange Rede kurzer Sinn: bei den bisherigen Fräsaufgaben bis max. 8 mm Fräserdurchmesser war das Verhältnis von 1500 mm/min Vorschub und einer Drehzahl von 15000 U/min immer ausreichend um gute Ergebnisse zu erreichen.

3. Erstellen von Konturen

Wenn man den richtigen Fräser ausgewählt hat lässt man die Markierung auf der entsprechenden Zeile der Werkzeug liste. Dann wird dieser Fräser für die nächste Aktion verwendet. Die Option Teil erzeugt eine Fräsbahn außerhalb einer Kontur. In dem Optionsfenster kann man die Frästiefe für das Teil angeben. Hier sollte man so ca. 0,2 bis 0,5 mm mehr einstellen als die Materialdicke. Um das ausgefräste Teil zu stabilisieren müssen Anbindungen vorgesehen werden welche dann nicht ausgefräst werden. Hier gilt nicht zu viel und nicht zu wenig. Die Anbindungen können nach der Auswahl der Option einfach durch klicken, an die entsprechenden Stellen positioniert, werden.

Wenn man die Fräsbahn innen liegen soll wählt man die Option Ausschnitt. Hie ist die Vorgehensweise ähnlich wie beim Teil. Hier hat man auch die Möglichkeit den Ausschnitt vollständig zerspanen zu lassen mit der Option Tasche.

4. Einladen der Fräsdatei i die Steuerung

Nach Erstellen der Fräsdatei kann diese gespeichert werden oder dierekt in die Steuerung geladen werden. Jetzt sollte man auch die Fräse mit dem grünen Knopf (links) anschalten. Um zu testen kann man jetzt die Fräse mal kurz verfahren.

5. Aufspannen des Werkstückes

Das Werkstück welches bearbeitet werden soll sollte fest auf die Fräse gespannt werden. Dazu sind entsprechdende Klemmsteine vorhanden. Wenn das Teil zu locker gespannt wird kann es beim Bearbeiten verrutschen und ist Schrott! Im Vorschaufenster erkenntman die aktuelle Position der Fräse und die Wege des Fräsers. Bevor man das Programm startet sollte man prüfen ob der gesamte Weg abgefahren werden kann ohne das der Fäskopf hängenbleint. Hier besonders an die Absaugung achten! Wenn man das geprüft hat fährt man die Fräse an den Nullpunkt (Dort wo mit der Bearbeitung begonnen wird). Dieser ist in der Vorschau eingezeichnet. An diesem Punkt muss man die X und Y Achse abnullen (Rechtsklick auf ddie Zahlenwerte oben links). Die Z Achse muss nun genullt werden. Am besten man legt ein dünnes Blatt Papier auf das Werkstück und verfäht die Z Achse gefühlvoll bis sich dieses Blat gerade noch so unter dem Fräser wegziehen lässt. Das Abnullen geschieht auf die gleiche Weise wie bei den anderen Achsen.

6. Fräsen!

Endlich kann man den Gehörschutz aufsetzen und die Absaugung einschalten. Jetzt bleibt nur noch auf den Playbutton zu drücken und sich zu freuen das jemand anderes arbeitet!

Möglichkeiten

* Schleppmesser um Aufkleber zu schneiden, Vorlagen für Druck und Glasverzierungen erstellen: https://docs.v1engineering.com/tools/drag-knife/

Historie

- August 2019: Fräse konnte mithilfe des Mitmachfonds für den Werkraum beschafft werden Projektseite Bau, Anschaffung, Einrichtung